当工业4.0的浪潮奔涌而至,人工智能(AI)正作为核心驱动力,重塑着制造业的每一寸肌理。在这场深刻的变革中,数据是新的矿产,而感知是获取数据的源头。其中,绝对值编码器——这个曾经隐藏在伺服电机和数控机床内部的精密部件,正从默默无闻的“执行者”,蜕变为驱动制造业智能转型的关键“赋能者”。它不仅是运动控制的基石,更是将物理世界精准映射到数字孪生中的“坐标原点”,为AI的决策与优化提供了不可或缺的信任基石。

从“相对”到“绝对”:一场关于数据本源的革命

在AI驱动制造业的愿景中,设备的“感知”必须是无歧义、可信任且即刻可用的。与传统增量式编码器不同,绝对值编码器在通电瞬间即可提供唯一的位置坐标,无需回零操作。这一“绝对”特性,对于构建响应迅速、柔性化的智能制造系统至关重要。

试想一下,在一条需要频繁切换任务的生产线上,一个搭载了绝对值磁栅编码器的机器人,在每次休眠或紧急停机后醒来,都能立刻“知道”自己身在何处,并瞬间投入到新的生产任务中。这种“即插即用、即刻感知”的能力,极大地减少了非生产性时间,为小批量、多品种的柔性制造提供了底层保障。这不仅仅是效率的提升,更是生产模式从刚性走向自适应的一场革命。

智能进阶:当编码器内嵌“AI之心”

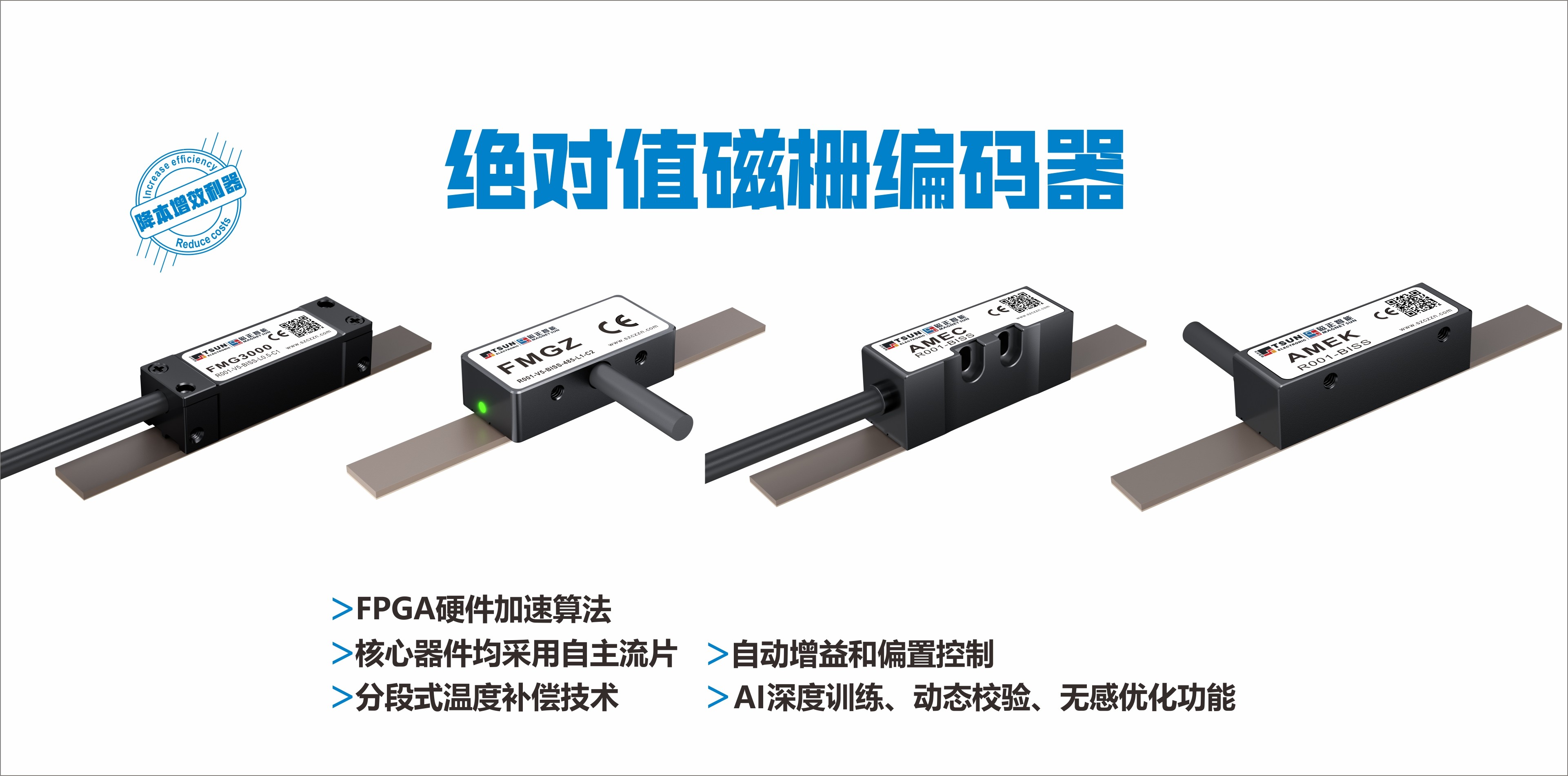

然而,真正的赋能远不止于提供静态的绝对位置。当AI技术开始与编码器本身深度融合,后者便从“数据提供者”进化为了“智能节点”。以天先数智/磁正智能的FMG3000、FMGZ、AMEC、AMEK等绝对值编码器为例,其内嵌的FPGA硬件加速算法构成了其超高速处理的“条件反射”神经,确保了在机器人高速运动或数控机床精密插补时,位置反馈的实时性与确定性,满足了AI控制回路对数据时效性的极致要求。

更重要的是,AI深度训练技术的引入,让编码器具备了“学习”与“适应”的能力。通过与分段式温度补偿技术相结合,编码器能够学习设备在复杂工况下的热变形规律,并动态地进行非线性补偿。这意味着,即使在车间环境温度波动的情况下,编码器依然能输出稳定、可靠的数据,从根本上保证了AI决策所依赖的数据质量。而动态校验与无感优化功能,则如同一位隐形的工程师,在后台持续微调,抑制振动,补偿机械传动的微小误差,确保系统始终在最优状态下运行。

赋能场景:从“制造”到“智造”的具象化

当绝对值编码器被赋予了如此强大的智能,其赋能制造业转型的图景便愈发清晰:

在半导体与面板行业,光刻机和邦定机的运动平台对精度与稳定性有着近乎苛刻的要求。具备AI补偿功能的绝对值编码器,能够实时对抗热胀冷缩带来的微米级形变,确保每一次曝光和贴合的精准无误,直接提升了高端制造的良品率。

在机器人协同作业领域,多台机器人协同搬运一个大型工件时,每一台机器人关节中的绝对值编码器都必须提供绝对可靠的位置同步信息。结合AI算法,系统能实时动态分配负载,调整轨迹,实现宛如“心有灵犀”般的精准配合,极大地拓展了自动化应用的边界。

在预测性维护层面,绝对值编码器提供的长效、高精度位置数据,是AI诊断模型分析设备健康状态的“金标准”。通过监测运动轨迹中微妙的振动、爬行或反向间隙变化,AI能够提前数百小时预警轴承磨损、导轨老化等潜在故障,将生产中断的风险降至最低。

挑战与未来:通往深度赋能的必经之路

前路虽光明,挑战亦存焉。AI背景下的绝对值编码器,其价值愈发依赖于所产生的数据质量与可靠性。这要求我们在抗干扰能力、长期稳定性与内置智能算法的泛化性上持续精进。同时,海量数据带来的传输、处理与安全压力,也推动着编码器向边缘计算节点演进,需要具备初步的数据清洗和特征提取能力。

绝对值编码器在AI背景下的演进,是一场从“精准”到“智能”,再从“智能”到“自主”的史诗。它不再是一个简单的反馈元件,而是成为了融合感知、计算与决策于一体的智能终端。正如天先数智/磁正智能那样,通过将FPGA加速、AI深度训练、动态补偿等尖端技术融入产品,绝对值编码器正在为制造业构建一个更可靠、更高效、更智能的感知基础。它静静地守护着现代工业的精度与效率,与AI一起,共同开启智能制造的新纪元——一个由数据驱动、由智能定义、由绝对可靠的技术所支撑的未来。